АО "ОДК" - "Салют"

Адрес объекта

![]() РОССИЯ, Москва, пер. Маяковского д. 11

РОССИЯ, Москва, пер. Маяковского д. 11

Этап строительства

Объект построен

В настоящее время на ФГУП ММПП «Салют» создан специальный отдел САПР ЛП, входящий в состав литейно-производственного комплекса. В эксплуатации отдела находятся две системы компьютерного моделирования литейных процессов - это СКМ ЛП «Полигон», разработанная в Центральном научно-исследовательском институте материалов (ЦНИИМ, г. С.-Петербург) и система ProCAST (USA).Эти системы позволяют на основе моделирования тепловых условий затвердевания отливки оценить качество литниково-питающей системы (ЛПС) и температурно-временные параметры процессов литья не на реальной отливке, а на ее компьютерной модели.

На основании опыта литейного производства ММПП «Салют» можно выделить две задачи, решение которых требует применения программного обеспечения:

Первая задача – совершенствование технологии и повышение выхода годных отливок в серийном производстве – требует углубленного учета реальных условий получения отливок с целью выявления причин возникновения дефектов и правильного определения способов их устранения.

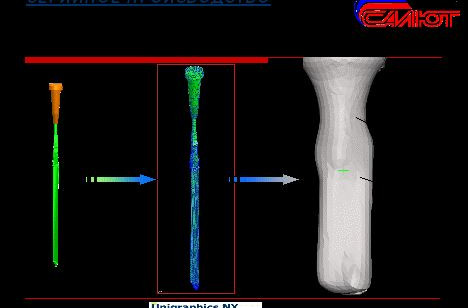

Вторая задача – разработка литниково - питающей системы (ЛПС) для получения единичных литых заготовок опытных изделий в сжатые сроки без изготовления оснастки. В этом случае ведется расчет ЛПС для стандартных температурно-временных параметров процесса и разрабатывается электронная модель блока отливок для изготовления модельного блока на установках быстрого прототипирования. На ММПП «Салют» введены в эксплуатацию две таких установки: ThermoJet и SLA -7000.

В серийном производстве проведение анализа с использованием моделирования в ряде случаев позволило получать качественные отливки и выработать рекомендации по снижению уровня брака по усадочным дефектам. В опытном производстве проведение анализа с использованием моделирования позволило получать первые экземпляры опытных отливок в короткие сроки.

При помощи СКМ ЛП «Полигон» и ProCAST можно моделировать следующие литейные процессы:

-нагрев формы под заливку;

-тепловые процессы при затвердевании;

-образование усадочных раковин и макропористости;

-образование микропористости;

-гидродинамические процессы при заливке;

-формирование и расчет любых «критериев качества» для прогноза

-структуры и механических свойств.

Моделирование ведется на базе метода конечных элементов (МКЭ), который позволяет использовать наиболее адекватные физические и геометрические модели (ГМ).